“炼丹修道沥肝胆,应时而出惊世闻。”这是中国首次核试验现场总指挥张爱萍将军作于1964年我国首次原子弹全尺寸爆轰模拟试验成功之际的诗句,也是清华大学核研院先进核燃料技术团队负责人唐亚平对团队近半个世纪艰难攻关历程的形象比喻。

最近,将近150万个“燃料球”在中核北方核燃料元件有限公司生产完毕,将在全球首座球床模块式高温气冷堆核电站——华能山东石岛湾高温气冷堆核电站陆续投入使用。这些网球大小、通体黢黑的“燃料球”,是能量巨大的球形核燃料元件,也是保证高温气冷堆“固有安全性”的核心技术之一。

球形核燃料元件制造技术是“买不来、要不来、讨不来”的世界领先的清华技术。从“跟跑”到“领跑”,从学习发达国家思路到自主实现技术突破,再到工业示范、全面实现工程化,实现向先进生产力的转化,清华大学核研院先进核燃料技术团队开拓进取、百折不挠,在堪比“炼丹”的艰辛过程中“充分体现了一种精神,可以叫做‘球形燃料元件精神’:自主创新、敢为人先、产研融合、精益求精。”唐亚平总结道。

坚不可摧的“燃料球”:高温气冷堆的安全密码

在山东荣成,采用清华技术的球床模块式高温气冷堆核电站——华能山东石岛湾高温气冷堆示范电站,至今已经安全运行一年多的时间。

作为全球首座球床模块式高温气冷堆核电站,它被称为“不会熔毁的核反应堆”,全因其具备的“固有安全性”:即使遇到最极端的情况,一切操作系统都失灵,不依靠任何人为干预,它仍然可以保持安全状态,避免放射性物质泄漏到外界。保障其“固有安全性”的第一道防线,就是由核研院先进核燃料技术团队研发成功并实现规模化制造的球形核燃料元件,也就是业内俗称的“燃料球”。

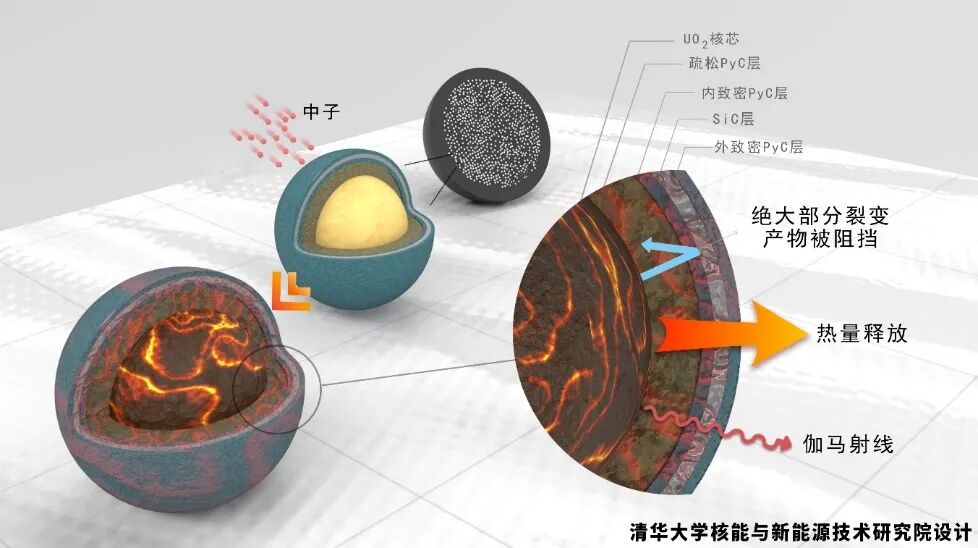

高温堆安全性第一道屏障——燃料球作用示意图。

唐亚平用三句话总结球形燃料元件的特点:一是“球小能量大”。一个直径仅6厘米、重200克的燃料球,里边装了7克铀的核燃料,可以释放的能量却相当于燃烧标煤超过1.6吨的能量。二是“换料不停堆”。在燃料球的连续流动中,反应堆就完成了核燃料换料,既改善反应堆经济性,又有利于反应性控制、增强反应堆安全性。第三点特别重要——“耐高温、强包容”。核裂变释放的能量散发出来被转化利用,产生的放射性废物却被完全包容在燃料元件里,为高温气冷堆实现固有安全奠定了最关键的基础。

二十余年磨一剑:实验室里的自主创新之路

“要想建造高温气冷堆,就必须得造出燃料球!”唐亚平说。燃料球看似简单,但要真正造出来、用得上,却耗费了核研院先进核燃料技术团队几代人的心血。

早在上世纪七十年代,核研院就开始了球形核燃料元件的基础研究。彼时,我国在高温气冷堆核燃料领域的研究落后于德国、美国等发达国家。核研院先进核燃料技术团队查资料、做实验、编教材、培养人……从零开始,艰难推进。团队深知,只能靠自己、要自主创新。

以燃料球制造第一道主工艺——二氧化铀核芯制造为例,溶胶凝胶工艺制备核芯颗粒涉及溶解、配胶、分散、热处理等十几步工序,既要实现胶液的稳定,又要解决从连续胶体到分散颗粒的快速成型技术,还要保证大量的核芯颗粒无破损、一般大、一样圆。技术团队历经千百次实验、反复调整方案,终于构建了溶胶凝胶工艺技术体系,实现了二氧化铀核芯颗粒的各项性能合格、一致、稳定。

燃料球制造第二道主工艺包覆颗粒的研发也困难重重。TRISO型包覆颗粒四层完整、完美的包覆层是在反应堆内高温、高压、高辐照条件下阻挡裂变产物释放的关键屏障。技术团队历经严密设计、精密测控、耐心求证,终于让每一炉数百万个颗粒都穿上了这四层微米级的“衣服”,实现了破损率低于万分之三的目标,突破了球形燃料元件制造的一大难关。

清华大学先进核燃料技术团队在实验室讨论研究方案。

二十世纪八十年代“国家高技术研究发展计划”(简称“863计划”)实施,在“863计划”能源领域重点项目的支持下,核研院的技术团队迎来了快速进步与技术突破丰收期:在实验室打通了燃料球制造的完整技术路线,研发建成了一条小规模实验生产线,并成功完成了“10兆瓦高温气冷实验堆”核燃料元件制造供应任务。“10兆瓦高温气冷实验堆”项目获评国家科技进步一等奖,高温气冷堆在2006年被列为16个国家科技重大专项之一。

把论文写在祖国大地上:实现“燃料球”规模化生产

随着“大型先进压水堆及高温气冷堆核电站”国家科技重大专项的实施,球形核燃料元件的研发又迎来了新的挑战:要建设球形核燃料元件示范生产线,实现规模化制造、形成我国核工业的新能力。

规模化制造要求大幅度放大产能,每天要制造巨量的二氧化铀核芯颗粒、包覆颗粒,又要求每一个颗粒、每一层包裹都高度一致、完美无瑕,要求几近苛刻。“高校老师都有做科研的基础,但是真正需要工程化落地的时候才发现挑战是巨大的。”核研院新材料研究室主任刘兵说。先进核燃料技术团队迎难而上,走出实验室、接受工程化的风雨洗礼。2013年3月16日,球形核燃料元件示范生产线在内蒙古包头市的中核北方核燃料元件有限公司开工建设。

在技术创新的同时,团队也勇敢开拓高科技创新成果转化新机制:与核工业、制造业等产业界多家优势单位分工协作、联合攻关;与工程技术一线同志并肩作战,扎扎实实解决工程化过程中的一系列问题。为了一种关键材料——天然石墨粉的供应,技术团队全国范围找矿源、石墨厂家,深入石墨厂家共同实验、分析,与生产线建设方争论、讲解……还要为了解决混捏、研磨、均混等问题反复研讨、实验。

制造过程中的性能检测也是一大难题。工艺技术的研发、改进离不开性能检测的支持。燃料元件理化性能分析组二十余年不断研发分析方法,研制专用分析仪器,不断提高分析精度、效率和自动化程度,针对巨量样品设计可靠的取样技术、取样方案,为燃料元件制备技术研发和示范生产线建设成功提供了及时、有力的支持。

清华团队还虚心向工程科技人员学习,运用企业先进的质量保证文化和技术,建立起全新的质量保证体系,大幅度提高制造的可靠性、可追溯性,保证了燃料球制造真正形成了工程化生产能力。

球形核燃料元件制造装备发展阶段。

终于,历经十多年的协同合作,团队实现了几十项性能指标全部合格的目标,建成了世界首条工业规模的球形核燃料元件生产线,及时为高温气冷堆示范电站送上了合格的核燃料。

打造新质生产力:为绿水青山贡献清华硬核力量

高温气冷堆提供的高温工艺热具有多用途综合应用的独特优势,为石化、冶金、交通、数据等行业的低碳转型,为我国“双碳”战略实施、核电“走出去”、绿色可持续发展和人民生命健康贡献完全自主可控的新质生产力。

2023年5月16日,球形核燃料元件商业生产线在中核北方开工建设,目前已进入全面调试阶段。核研院先进核燃料技术团队继续发挥技术指导、技术支持的关键作用,一条全球技术水平最高、规模最大的球形燃料元件生产线将出现在中国,未来将为高温气冷堆商业推广和新兴产业链提供源源不断的“粮食”。

清华大学先进核燃料技术团队。

展望未来,核研院先进核燃料技术团队已经拥有球形核燃料元件完整知识、技术体系,丰富的工程化经验,更拥有产学研融合发展的体制机制,又汇聚了一批新生代的科研人员、青年教师。“前辈们完成了从‘0’到‘1’的原理突破和壮举,我们还要不断完成从‘1’到‘10’、到‘100’的技术优化和工程技术创新。”新材料研究室党支部书记、副主任刘马林说。